Для любого руководителя производства, инженера или владельца бизнеса в металлообрабатывающей промышленности , стремящегося к высокой эффективности и точности, выбор правильного станка для лазерной резки является критически важным решением. В этой статье представлен подробный анализ высокоскоростного станка для волоконной лазерной резки Hymson , призванный ответить на самые важные вопросы потенциальных пользователей: каковы его ключевые технологии? Как эти технологии обеспечивают ощутимые производственные преимущества? И для каких производственных задач он лучше всего подходит?

Основной вопрос 1: Как сбалансировать скорость резки и точность прохождения поворотов?

В реальном производстве понятие «высокая скорость» само по себе бессмысленно, особенно при резке сложных узоров или деталей с острыми углами. Если станок не может эффективно контролировать скорость и ускорение на углах, это может легко привести к пережогу или деформации, что снизит качество готового изделия.

Этот высокоскоростной режущий станок решает эту задачу за счет сочетания двух ключевых технологий:

- Максимальное ускорение 1,5G : высокое ускорение позволяет режущей головке быстрее достигать заданной скорости и отходить от неё. При обработке множества коротких линейных сегментов и сложных контуров это значительно сокращает время ожидания без резки, что напрямую повышает общую эффективность обработки.

- Фильтрация нижних частот 7 Гц : это важнейшая технология управления. Она «сглаживает» вибрации и удары машины при движении на высокой скорости, особенно при быстрой смене направления на поворотах. Частота фильтрации 7 Гц обеспечивает точность траектории реза, поддерживая высокую скорость (ускорение 1,5G), что обеспечивает быстрое и плавное прохождение поворотов.

Вывод : этот режущий станок не гонится слепо за скоростью. Вместо этого он использует комбинацию «высокого ускорения + интеллектуальной фильтрации», чтобы максимально повысить эффективность производства, гарантируя при этом качество обработки сложных деталей.

Основной вопрос 2: Как обеспечить стабильность и последовательность в долгосрочном крупносерийном производстве?

Добиться хорошей работы станка на начальном этапе настройки несложно. Настоящий тест — это способность сохранять точность резки после нескольких часов или даже дней непрерывной работы. Нагрев — главный враг стабильности.

Для решения этой проблемы данное устройство обеспечивает два уровня защиты:

Тепловая защита и снятие напряжений на структурном уровне :

- Станина станка : изготовлена из высокопрочных сварных стальных листов и проходит высокотемпературный отжиг . Цель этой процедуры — устранить внутренние напряжения, возникающие при сварке, и предотвратить микродеформации станины станка, возникающие из-за перепадов температур с течением времени. Это в конечном итоге обеспечивает долгосрочную стабильность конструкции.

- Защита : Внутренняя часть облицована специальными термостойкими материалами, обеспечивающими круговую тепловую защиту на 360°, которая эффективно изолирует конструкцию машины от тепла, выделяемого при высокопроизводительной резке.

Активная компенсация на уровне технологий :

- Технология термодинамической компенсации : это интеллектуальная функция активного исправления ошибок. Система отслеживает мельчайшие изменения в оборудовании, вызванные нагревом, и в режиме реального времени корректирует параметры обработки. Это гарантирует, что каждая деталь, от первой до последней, будет вырезана с одинаковой точностью.

Заключение : Благодаря сочетанию «пассивной физической защиты + активной интеллектуальной компенсации» данное оборудование призвано решить самую насущную проблему массового производства — постоянство точности — тем самым снижая процент брака и гарантируя качество поставки.

Основной вопрос 3: Как работают основные компоненты? Легко ли их поддерживать и интегрировать?

Долгосрочная надежность машины зависит от качества ее основных компонентов и надежности ее общей конструкции.

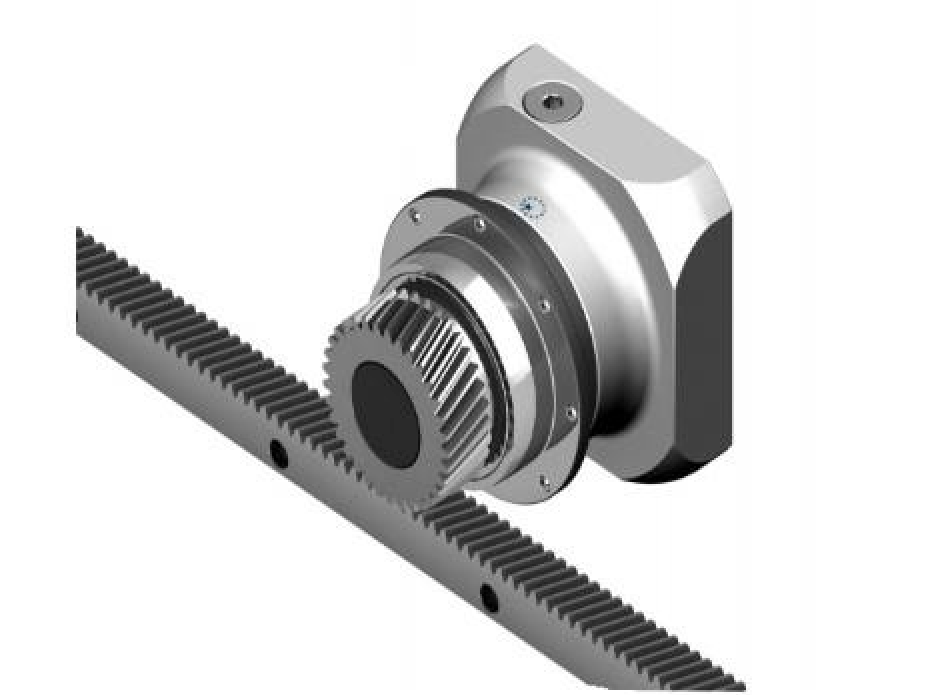

- Система привода : использует прецизионно отшлифованную систему реечной передачи с двухприводной портальной конструкцией . Такая конструкция обеспечивает лучшее сцепление и движущую силу, эффективно снижая вибрацию и создавая физическую основу для достижения ускорения 1,5G.

- Балка : оснащён запатентованной тянутой алюминиевой балкой Hymson . Её преимущества заключаются в том, что она одновременно лёгкая и жёсткая. Малый вес снижает нагрузку на двигатели, обеспечивая более высокую динамику, а высокая жёсткость предотвращает деформацию при высокоскоростном движении, гарантируя точность резки.

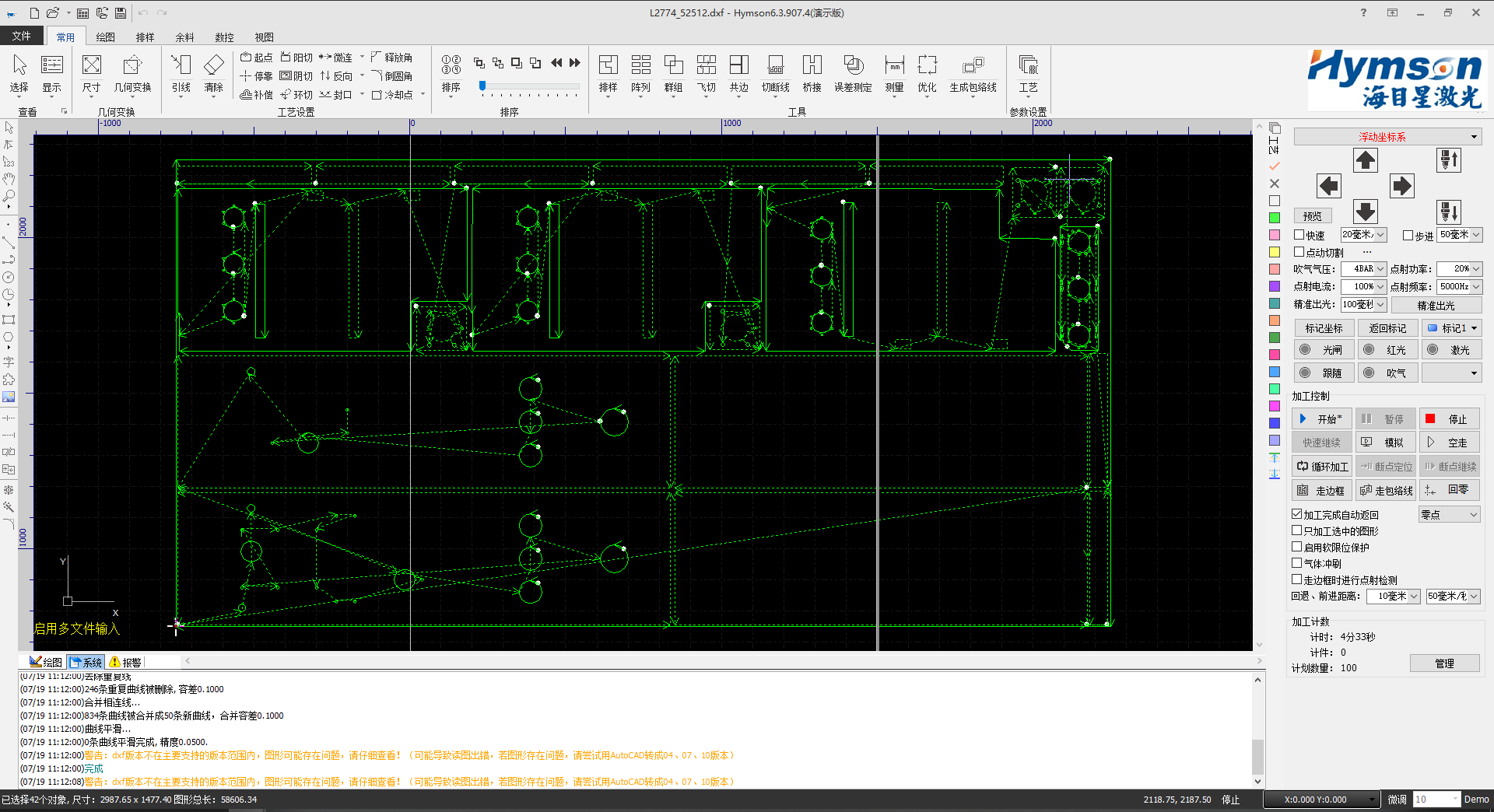

- Система управления (FSCUT) : это мозг машины. Работающая на базе шины EtherCAT, она обладает чрезвычайно коротким временем отклика (≤100 мкс), обеспечивая быстрое и точное выполнение команд. Что ещё важнее, она предоставляет интерфейсы для бесшовной интеграции с системами автоматической загрузки/выгрузки и гибкими производственными системами FMS , что оставляет место для будущих интеллектуальных модернизаций.

- Учет эксплуатационных расходов (зональное пылеудаление) : Традиционные системы пылеудаления, охватывающие всю площадь, потребляют много энергии и часто неэффективны. Зональная система пылеудаления машины активирует всасывание только в той области, где в данный момент работает режущая головка. Это обеспечивает более короткий путь и более высокую силу всасывания, что приводит к более эффективному пылеудалению при меньшем энергопотреблении.

Обзор технических характеристик

Ниже приведены ключевые параметры двух основных моделей, позволяющие проводить прямое сравнение и планирование семинара.

| Модель оборудования | HF3015G | HF4020G |

| Эффективный диапазон резки | 3100 мм x 1550 мм | 4000 мм х 2000 мм |

| Точность позиционирования по осям X/Y | ±0,03 мм/м | ±0,03 мм/м |

| Максимальное ускорение по осям X/Y | 1,5 г | 1,5 г |

| Максимальная скорость позиционирования по оси Z | 40 м/мин | 40 м/мин |

| Площадь всей машины | 8700 мм х 2800 мм | 10800 мм х 3500 мм |

Этот высокоскоростной волоконный лазерный станок Hymson — это не просто набор высокопроизводительного оборудования. Это системное решение, которое решает основные проблемы производительности, точности, стабильности и долгосрочных эксплуатационных расходов в обрабатывающей промышленности благодаря серии взаимосвязанных технологий и структурных решений. Он особенно хорошо подходит для предприятий по обработке металлов с высокими требованиями к качеству обработки и эффективности производства, которым требуется станок, способный работать долго и стабильно, с возможностью модернизации в будущем.

Поделиться этим постом: