В современном цифровом мире лазерная резка с ЧПУ стала критически важной технологией в различных областях, включая производство, проектирование и дизайн. Это руководство предоставляет глубокое понимание лазерной резки с ЧПУ, её технологии, процессов и областей применения. Такое всестороннее понимание открывает новые возможности для бизнеса.

Что такое лазерная резка с ЧПУ?

Лазерная резка с ЧПУ (числовым программным управлением) — это высокоточный субтрактивный производственный процесс, использующий сфокусированный мощный лазерный луч для резки, травления или гравировки материалов. Управляемая компьютерной программой, лазерная оптика и/или заготовка перемещаются по заданной траектории. Интенсивная тепловая энергия лазера испаряет или расплавляет материал в точно локализованной области, обеспечивая исключительно точные и чистые разрезы. Эта технология незаменима в отраслях, где точность и повторяемость имеют первостепенное значение, включая аэрокосмическую, автомобильную, медицинское приборостроение и электронику.

Как работает лазерная резка с ЧПУ?

Процесс лазерной резки с ЧПУ — это систематический рабочий процесс, преобразующий цифровой проект в физическое изделие. Он начинается с цифровой концепции и завершается получением готовой, прошедшей контроль качества детали.

- Цифровое проектирование (САПР): процесс начинается с создания двухмерного векторного файла или трёхмерной модели с помощью системы автоматизированного проектирования (САПР). Этот цифровой чертеж определяет точную геометрию и размеры готовой детали.

- Программирование CAM: CAD-файл затем обрабатывается программой автоматизированного производства (CAM). CAM-программа преобразует проект в машиночитаемые инструкции, известные как G-код. Этот код определяет траекторию лазерной головки, скорость резки, выходную мощность и другие критически важные параметры. Этот этап часто включает в себя «нестинг» — стратегическое размещение нескольких деталей на одном листе материала для максимального выхода готовой продукции и минимизации отходов.

- Настройка станка: Оператор подготавливает станок для лазерной резки с ЧПУ. Это включает в себя загрузку выбранного материала (например, листа нержавеющей стали) на режущую платформу станка и обеспечение его надёжного позиционирования. Затем оператор выбирает подходящую программу и настраивает параметры станка, такие как фокусное расстояние лазера, а также тип и давление вспомогательного газа.

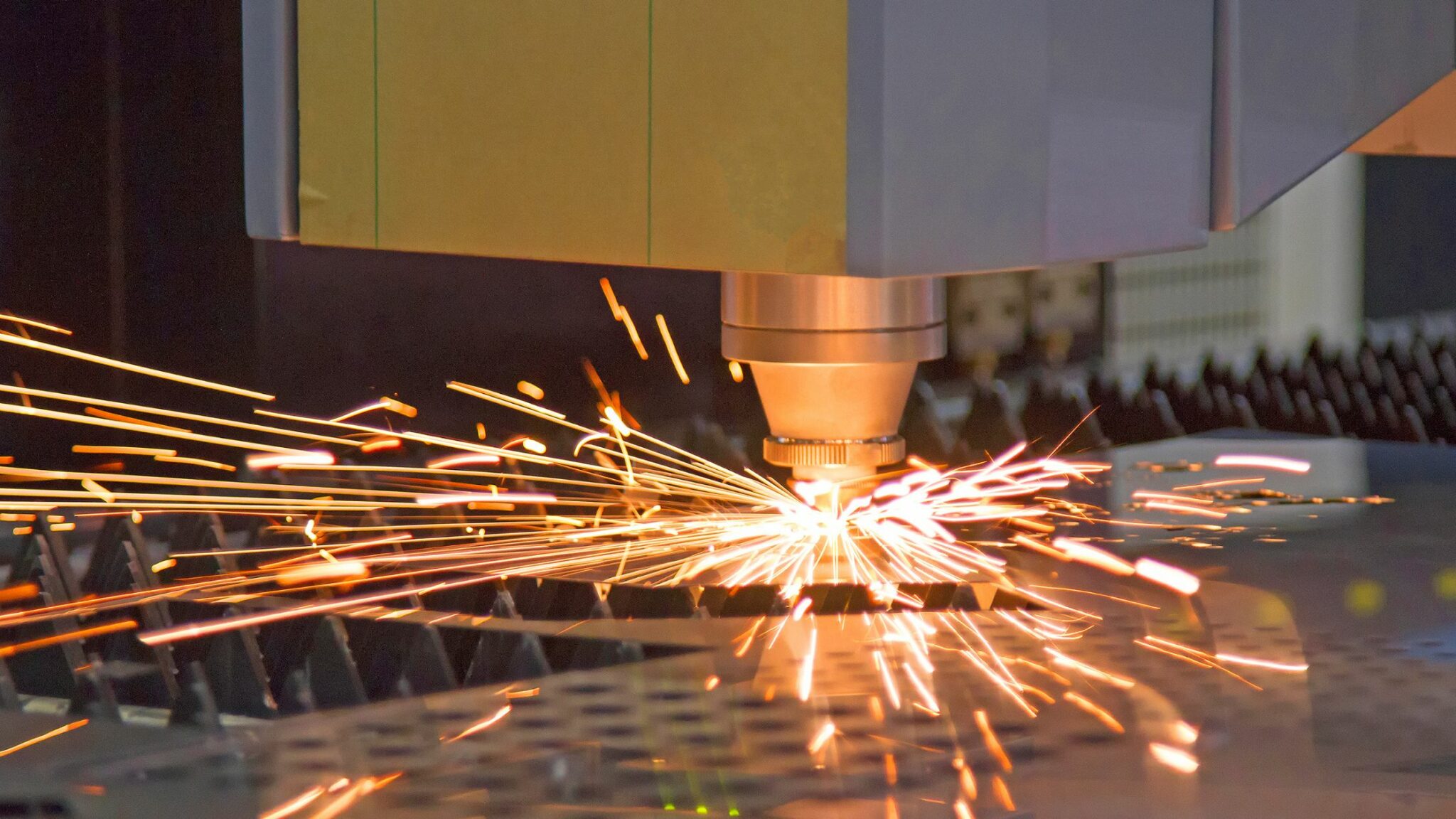

- Выполнение: Начинается процесс резки. Контроллер ЧПУ выполняет G-код, управляя перемещением лазерной головки по запрограммированной траектории. Сфокусированный лазерный луч расплавляет или испаряет материал, а коаксиальный поток вспомогательного газа (например, азота или кислорода) выталкивает расплавленный материал из канала реза, обеспечивая чистое разделение.

- Извлечение деталей и контроль качества: После завершения цикла резки готовые детали отделяются от листа сырья. Затем они проходят контроль качества, чтобы убедиться в соответствии их размеров и характеристик исходным проектным характеристикам в пределах установленных допусков. При необходимости могут быть выполнены дополнительные этапы постобработки, такие как удаление заусенцев, полировка или нанесение покрытия.

Какая основная терминология используется в лазерной резке с ЧПУ?

- ЧПУ (числовое программное управление): автоматизированная система, использующая запрограммированные компьютерные инструкции (G-код) для управления движением и работой станков.

- CAD/CAM: основополагающий дуэт программного обеспечения. CAD используется для проектирования детали, а CAM — для генерации траекторий инструмента и машинного кода.

- Ширина пропила: ширина материала, удаляемого лазерным лучом в процессе резки. Проектировщики должны учитывать ширину пропила, чтобы обеспечить точность размеров готовой детали.

- Вспомогательный газ: газ (например, азот, кислород, воздух), направляемый в пропил для удаления расплавленного материала, защиты линзы и, в некоторых случаях (например, при использовании кислорода для мягкой стали), для облегчения процесса резки посредством экзотермической реакции.

- Зона термического влияния (ЗТВ): микроскопическая область материала, прилегающая к кромке реза, свойства которой изменились под воздействием лазерного тепла. Как правило, желательно, чтобы ЗТВ была меньше, поскольку это указывает на меньшую термическую деформацию.

- Фокусное расстояние: расстояние от фокусирующей линзы до точки максимальной концентрации лазерного луча (фокального пятна). Правильная настройка фокусного расстояния критически важна для достижения оптимального качества и скорости резки.

- Раскладка: процесс размещения вырезанных профилей на листе сырья таким образом, чтобы свести к минимуму отходы и тем самым снизить затраты на материал.

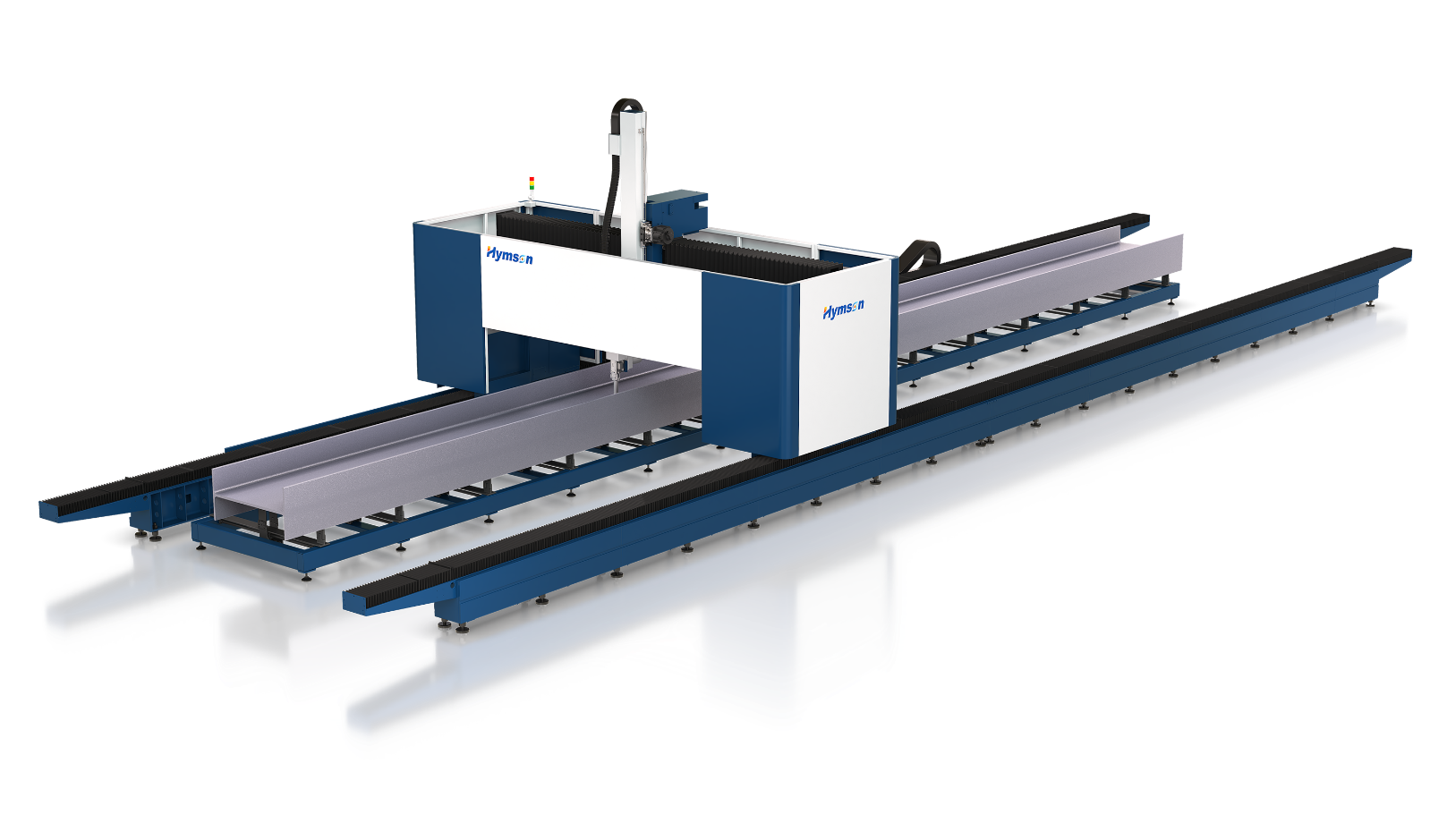

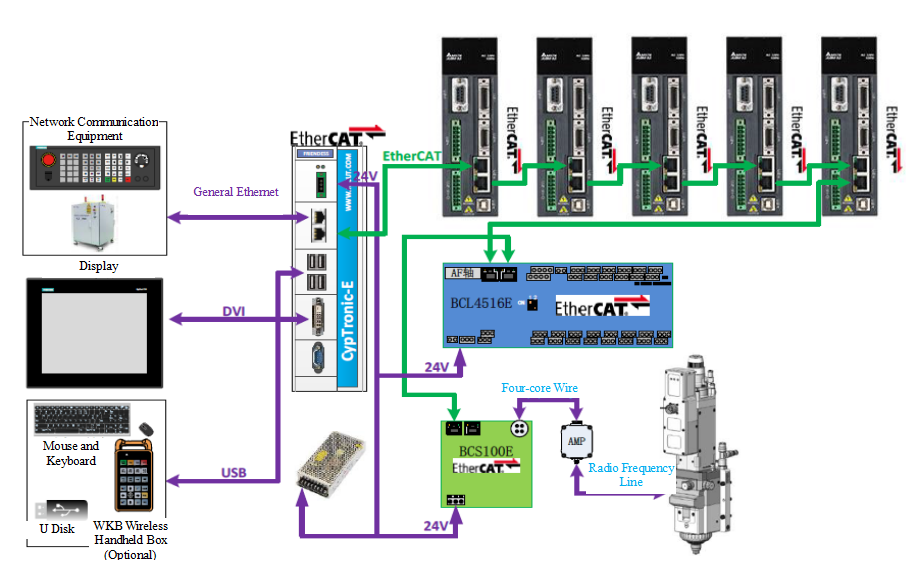

Какие существуют типы станков лазерной резки с ЧПУ?

Лазерные резаки с ЧПУ в первую очередь различаются по источнику лазерного излучения, который определяет область их применения.

- Волоконные лазерные резаки: они используют твердотельный лазерный источник, где луч генерируется внутри оптического волокна. Волоконные лазеры известны своей высокой энергоэффективностью, минимальным обслуживанием и исключительным качеством луча. Они являются отраслевым стандартом для обработки металлов, в том числе материалов с высокой отражающей способностью, таких как алюминий, латунь и медь. Современные системы, такие как Hymson , обеспечивают высокую выходную мощность для резки толстых металлов с невероятной скоростью.

- Лазерные резаки на CO₂: Эти машины используют газовую смесь (в основном углекислый газ), стимулированную электричеством, для создания лазерного луча. CO₂-лазеры имеют большую длину волны, что делает их высокоэффективными для резки неметаллических материалов, таких как акрил, дерево, кожа и текстиль. Хотя они могут резать тонкие металлы, они менее эффективны, чем волоконные лазеры.

- Лазеры на основе Nd:YAG (иттрий-алюминиевого граната, легированного неодимом): тип твердотельного лазера на основе кристалла. Хотя в настоящее время они менее распространены для общей резки, они могут обеспечивать очень высокую пиковую мощность, что делает их подходящими для резки толстых материалов, сварки и высококонтрастной гравировки на металлах и керамике.

Станки также классифицируются по осям движения (например, 3-осевые для 2D-резки, 5-осевые для сложных 3D-деталей), что определяет геометрическую сложность деталей, которые они могут производить.

Каковы некоторые общие области применения лазерной резки с ЧПУ?

Точность и универсальность лазерной резки с ЧПУ делают ее жизненно важной технологией во многих секторах:

- Автомобилестроение: производство деталей шасси, кузовных панелей и сложных элементов интерьера.

- Авиационно-космическая промышленность: резка высокопрочных, жаропрочных сплавов для компонентов фюзеляжа, деталей газотурбинных двигателей и кронштейнов с жесткими допусками.

- Электроника: скрайбирование кремниевых пластин, резка трафаретов для печатных плат и производство точных компонентов для бытовой электроники.

- Медицина: изготовление хирургических инструментов, стентов и индивидуальных ортопедических имплантатов из металлов и полимеров медицинского назначения.

- Архитектура и конструкции: создание декоративных металлических панелей, индивидуальных вывесок и компонентов конструкционной стали.

Каковы преимущества использования лазерной резки с ЧПУ?

- Непревзойденная точность и сложность: допуски достигают ±0,1 мм, что позволяет создавать чрезвычайно сложные конструкции, которые невозможно реализовать традиционными методами.

- Превосходное качество кромок: бесконтактный процесс исключает механическое воздействие на материал, что позволяет получать гладкие кромки без заусенцев, которые часто не требуют вторичной отделки.

- Высокая эффективность использования материала: чрезвычайно узкий пропил обеспечивает плотное размещение деталей, что позволяет максимально использовать материал и сокращать количество отходов.

- Минимальная зона термического влияния (ЗТВ): сфокусированная энергия приводит к образованию очень маленькой ЗТВ, что сводит к минимуму термическую деформацию и сохраняет структурную целостность материала, что крайне важно для тонких листов.

- Универсальность: один станок может обрабатывать широкий спектр материалов и толщин, просто настраивая параметры резки в программном обеспечении.

- Высокая скорость и производительность: современные волоконные лазерные системы, такие как предлагаемые Hymson , достигают исключительно высоких скоростей резки, значительно сокращая время цикла и повышая общую производительность.

Какие типы материалов можно резать с помощью станка лазерной резки с ЧПУ?

- Металлы: углеродистая сталь, нержавеющая сталь, алюминий, латунь, медь, титан. (Для металлов оптимальны волоконные лазеры).

- Пластики: акрил (ПММА), ПОМ (Delrin), ПЭТГ. (Примечание: Резать ПВХ крайне не рекомендуется, так как при этом выделяется токсичный газообразный хлор).

- Органические материалы: дерево (фанера, МДФ), кожа, бумага, картон, пробка.

- Текстиль: хлопок, войлок, полиэстер, шелк.

- Пены: полиэтилен, полиуретан, полистирол.

- Композиты: Некоторые композитные материалы, такие как углеродное волокно, можно резать, но для этого требуется специальная вентиляция и контроль параметров.

Заключение

Лазерная резка с ЧПУ прочно заняла свое место в качестве краеугольного камня современного производства, обеспечивая непревзойденное сочетание скорости, точности и универсальности. Эта технология позволяет производителям производить сложные детали исключительно высокого качества и эффективности на всех этапах – от первоначального проектирования до конечного продукта. По мере развития технологий ведущие поставщики, такие как Hymson , расширяют границы, предлагая более мощные, интеллектуальные и автоматизированные решения на основе волоконных лазеров , предоставляя отраслям возможность внедрять инновации и оптимизировать производственные процессы в будущем.

Поделиться этим постом: