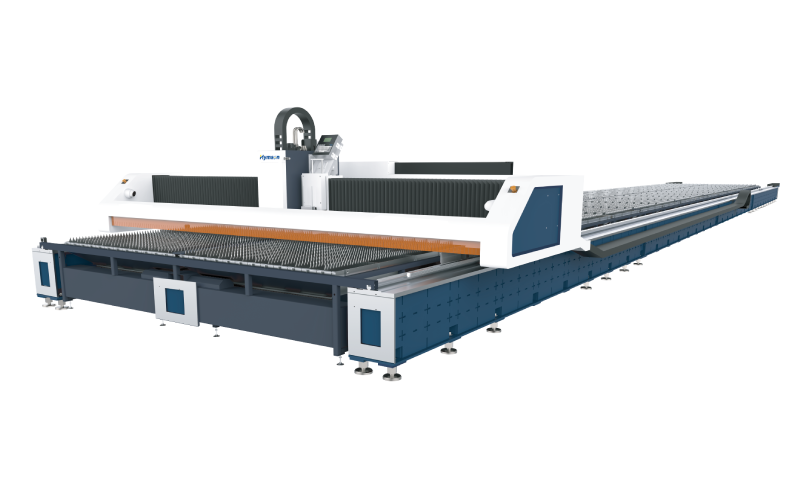

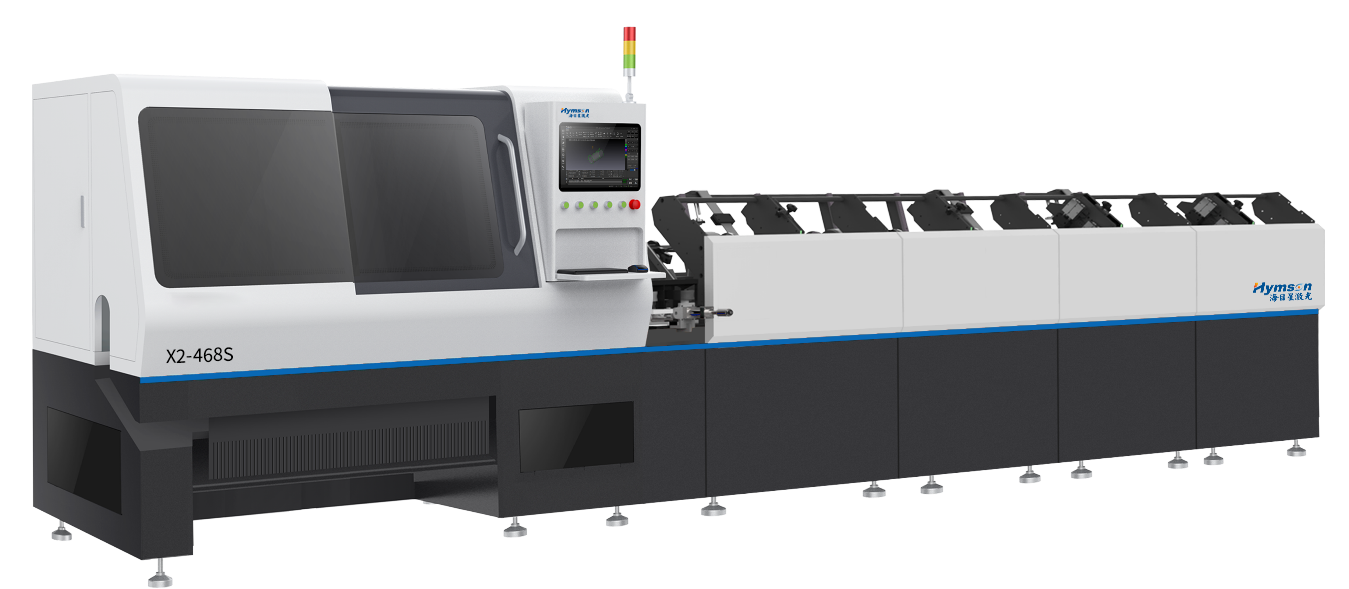

Промышленные лазерные режущие станки представляют собой воплощение точного машиностроения в современном производстве. Эти передовые инструменты используют силу лазеров для резки различных материалов с непревзойденной точностью и эффективностью . Понимание тонкостей этих станков проливает свет на их важность и обширные области применения в различных отраслях промышленности.

Компоненты промышленного лазерного режущего станка

Лазерный источник

В основе каждого промышленного лазерного режущего станка лежит его лазерный источник, электростанция, генерирующая концентрированный луч света . Здесь находят применение различные типы лазеров: от CO2-лазеров, идеально подходящих для органических материалов, до волоконных лазеров, подходящих для металлов. Выбор зависит от таких факторов, как состав материала и желаемая скорость резки. Кроме того, соображения мощности и длины волны обеспечивают оптимальную производительность для конкретных применений.

Система доставки луча

Система доставки луча действует как проводник, направляя лазерный луч от его источника к заготовке с точностью. Эта система включает в себя сложную оптику, включая линзы и зеркала, тщательно расположенные для поддержания целостности и фокусировки луча . Усовершенствованные механизмы направления луча, такие как гальванометрические сканеры, облегчают быстрое и точное позиционирование луча, что необходимо для сложных задач резки.

Система управления

Неотъемлемой частью работы промышленных лазерных режущих станков является сложная система управления, регулирующая каждое их движение. Работающие на основе технологии числового программного управления (ЧПУ), эти системы точно координируют сложное взаимодействие лазера, материала и движения . Полная интеграция программного обеспечения еще больше расширяет функциональность, позволяя операторам с легкостью выполнять сложные шаблоны резки.

Принцип работы промышленных лазерных режущих станков

Взаимодействие материала с лазерным лучом

Когда лазерный луч встречается с заготовкой, происходит ряд взаимодействий, определяющих результат процесса резки. Материалы могут поглощать, отражать или передавать энергию лазера , причем поглощение является желаемым режимом для эффективной резки. Понимание этих взаимодействий помогает оптимизировать параметры резки для различных материалов и толщин.

Процесс резки

Сам процесс резки включает в себя точное взаимодействие тепла и энергии. Когда лазерный луч взаимодействует с поверхностью материала , он вызывает плавление, испарение и в конечном итоге выброс расплавленного материала. Тонкая настройка параметров, таких как интенсивность луча, фокусировка и скорость резки, имеет решающее значение для последовательного достижения желаемых результатов.

Факторы, влияющие на качество резки

Достижение превосходного качества резки зависит от тщательного внимания к различным факторам, влияющим на процесс. Поддержание оптимальной интенсивности и фокусировки луча обеспечивает чистые, точные разрезы без дефектов . Кроме того, управление скоростью резки предотвращает чрезмерное накопление тепла, минимизирует деформацию материала и повышает качество кромок.

Преимущества промышленных лазерных резательных станков

Точность: Лазерная резка обеспечивает непревзойденную точность, позволяя выполнять сложные и высокоточные разрезы с жесткими допусками. Такая точность особенно полезна для отраслей, требующих сложных конструкций или сложных форм.

Универсальность: промышленные лазерные режущие станки могут резать широкий спектр материалов, включая металлы, пластик, дерево, стекло и керамику. Эта универсальность делает их подходящими для различных отраслей промышленности, включая автомобилестроение, аэрокосмическую промышленность, электронику и ювелирное дело.

Скорость: Лазерная резка обычно быстрее традиционных методов резки, особенно для тонких материалов. Эта повышенная скорость может привести к более высокой производительности и сокращению сроков выполнения заказов, способствуя общей эффективности.

Минимальные отходы материала: лазерная резка обеспечивает узкую ширину пропила, что приводит к минимальным отходам материала по сравнению с традиционными методами резки. Это может привести к экономии средств, особенно для дорогих материалов.

Бесконтактная резка:

Лазерная резка — это бесконтактный процесс, то есть к заготовке не применяется физическая сила. Это снижает риск деформации или повреждения материала, особенно для деликатных материалов.

Автоматизация и интеграция: промышленные лазерные режущие станки можно легко интегрировать в автоматизированные производственные линии, что обеспечивает бесперебойный рабочий процесс и повышает эффективность. Автоматизированные лазерные режущие системы также могут снизить затраты на рабочую силу и повысить безопасность за счет минимизации человеческого вмешательства.

Гибкость: станки для лазерной резки можно запрограммировать на резку различных форм и узоров без необходимости смены инструмента, что делает их очень гибкими и легко адаптируемыми к меняющимся производственным требованиям.

Чистые разрезы: лазерная резка обеспечивает чистые края без заусенцев, что снижает необходимость в дополнительных процессах обработки, таких как удаление заусенцев или шлифовка. Это приводит к высококачественным, точным разрезам с гладкой поверхностью.

Заключение

Промышленные лазерные режущие станки являются столпами точного машиностроения, стимулируя инновации и эффективность в современном производстве. Благодаря своей непревзойденной точности и универсальности они позволяют отраслям расширять границы возможностей, выполняя сложные разрезы с непревзойденной скоростью и постоянством . По мере развития технологий и преодоления трудностей эти замечательные станки продолжают переопределять ландшафт промышленного производства, формируя будущее производства с точностью разреза за разрезом.

Поделиться этим постом: