В современном производстве лазерная резка стала незаменимым инструментом для высокоточной и высокоэффективной обработки. Однако, учитывая разнообразие рынка оборудования для лазерной резки , правильный выбор — важнейшее решение, которое каждый заинтересованный пользователь должен тщательно обдумать. В этой статье подробно рассматриваются четыре основных типа промышленных лазерных резаков , объясняются принципы их работы и сферы применения, а также предлагается систематизированная структура, которая поможет вам выбрать решение, оптимально подходящее для ваших бизнес-потребностей.

Подробный анализ четырех основных типов лазерных резаков

1. Волоконный лазерный резак

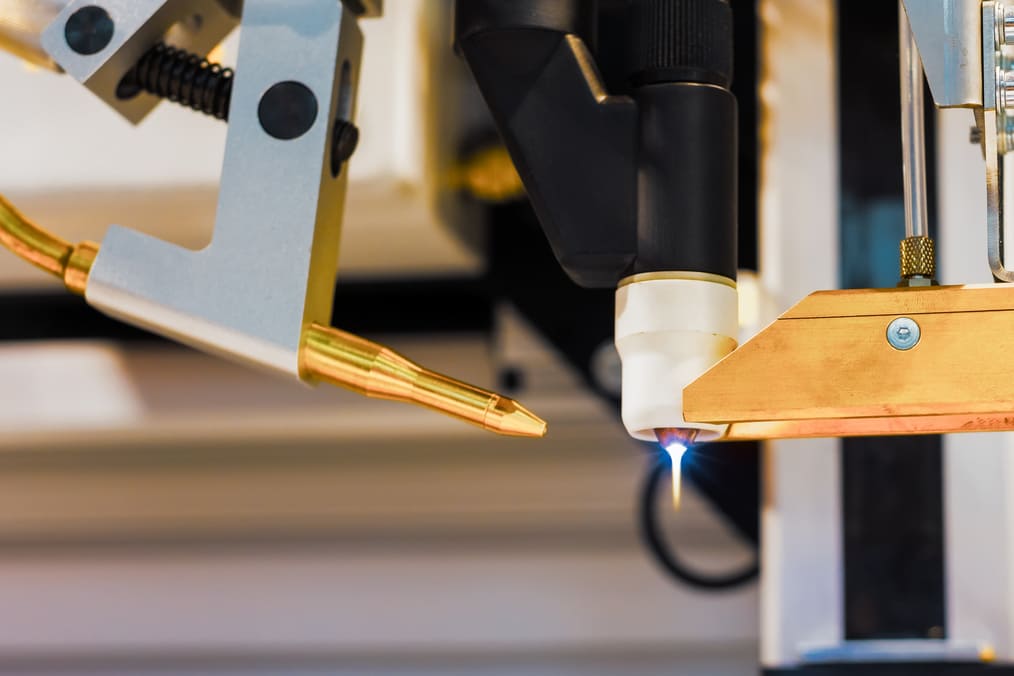

- Принцип работы: волоконный лазер генерирует луч на основе «легированного оптического волокна с лазерной диодной накачкой». В его основе лежит специальное оптическое волокно, легированное редкоземельными элементами, такими как иттербий (Yb). При подаче в это волокно света накачки от нескольких мощных полупроводниковых лазерных диодов легированные ионы поглощают энергию света накачки и переходят в более высокое энергетическое состояние. Затем, в резонансной полости (образованной волоконными брэгговскими решетками), эти ионы испытывают вынужденное излучение, генерируя и усиливая лазерное излучение определенной длины волны (обычно 1,06 мкм). Затем этот высококачественный лазерный луч направляется по гибкому волокну подачи в режущую головку, где фокусируется для обработки заготовки. Весь процесс происходит внутри оптического волокна, что приводит к созданию компактной и стабильной конструкции.

- Основные преимущества и характеристики: Его важнейшим преимуществом является чрезвычайно высокая эффективность электрооптического преобразования (часто превышающая 30%), что значительно превосходит показатели других типов, а значит, он более энергоэффективен при том же уровне мощности. Качество луча (значение BPP) превосходное, что позволяет фокусировать его в очень маленькое пятно, достигая при этом чрезвычайно высокой плотности мощности. Это обеспечивает невероятно высокую скорость резки металлических материалов с узкими пропилами и малой зоной термического влияния (ЗТВ). Кроме того, его полностью твердотельная волоконная конструкция исключает необходимость сложной настройки оптического зеркала, что делает его практически не требующим обслуживания, с исключительной стабильностью работы и сроком службы основных компонентов в десятки тысяч часов.

- Основные области применения: Волоконный лазер — бесспорный «король металлообработки». Он доминирует практически во всех областях резки листового металла, включая углеродистую и нержавеющую сталь, алюминиевые сплавы, латунь и медь. Его применение охватывает такие отрасли, как автомобилестроение (кузова автомобилей, детали), производство листового металла, шасси и шкафов, кухонной и ванной сантехники, аэрокосмическая промышленность (прецизионные компоненты), строительная техника и судостроение. Волоконный лазер обеспечивает исключительную производительность как при высокоскоростной резке тонких листов, так и при резке толстых пластин высокой мощности.

2. CO₂-лазерный резак (лазерный резак на углекислом газе)

- Принцип работы: CO₂-лазер – это разновидность газового лазера. Его активной средой является смесь газов в определённых пропорциях: углекислый газ (CO₂), азот (N₂) и гелий (He). Внутри герметичной разрядной трубки прикладывается высоковольтное электрическое поле, которое возбуждает молекулы азота до уровня колебательной энергии. Эти возбуждённые молекулы азота затем сталкиваются с молекулами CO₂, передавая свою энергию и заставляя молекулы CO₂ переходить на более высокий энергетический уровень. Когда эти высокоэнергетические молекулы CO₂ возвращаются на более низкий энергетический уровень внутри оптического резонатора, они излучают дальний инфракрасный лазерный свет с длиной волны 10,6 мкм. Роль гелия заключается в том, чтобы помочь молекулам CO₂ быстро остыть из их более низкого энергетического состояния, поддерживая инверсию населённости, необходимую для непрерывной генерации лазера.

- Основные преимущества и характеристики: Главное преимущество CO₂-лазера заключается в его длине волны. 10,6-мкм лазер идеально поглощается подавляющим большинством неметаллических органических материалов, таких как дерево, акрил, кожа, ткань, бумага, пластик и камень. Это обеспечивает превосходное качество резки этих материалов с гладкими краями и практически без заусенцев. Для прозрачных материалов, таких как акрил, он позволяет получать кристально чистые, отполированные пламенем края. Хотя он может резать тонкие металлы, его эффективность низкая, поскольку металлы поглощают его длину волны гораздо хуже, чем волоконный лазер, и для него требуется вспомогательный газ. Эксплуатационные расходы относительно высоки, требуя регулярного обслуживания оптики и пополнения запаса рабочих газов.

- Основные области применения: CO₂-лазер — это «многофункциональный инструмент для обработки неметаллических материалов». Он широко используется в рекламной индустрии (акриловые буквы, вывески), декоративно-прикладном искусстве (деревянные модели, гравировка на бамбуке), производстве одежды и текстиля (раскрой тканей, перфорация кожи), упаковке и полиграфии (изготовление прототипов из картона, изготовление поздравительных открыток) и архитектурном декоре. Для компаний, работающих преимущественно с неметаллическими материалами, CO₂-лазер остаётся незаменимым выбором.

3. Лазерный резак Nd:YAG / Nd:YVO (кристаллический лазер)

- Принцип работы: Лазеры этой категории представляют собой твердотельные лазеры, в которых активной средой служит искусственный кристаллический стержень, обычно «иттрий-алюминиевый гранат, легированный неодимом» (Nd:YAG) или «ортованадат иттрия, легированный неодимом» (Nd:YVO). Свет от источника накачки (первоначально криптоновые лампы, сейчас чаще лазерные диоды) освещает кристаллический стержень, вызывая поглощение энергии и возбуждение ионов неодима (Nd). В оптическом резонаторе эти ионы создают вынужденное излучение, генерируя лазер с длиной волны 1,064 мкм, аналогичное волоконному лазеру. Эти лазеры обычно работают в импульсном режиме, что позволяет им достигать очень высокой пиковой мощности за чрезвычайно короткие промежутки времени.

- Основные преимущества и характеристики: Их основное преимущество заключается в чрезвычайно высокой пиковой мощности и очень короткой длительности импульса. Это позволяет обрабатывать лазеры с минимальной зоной термического влияния (ЗТВ), что делает их идеальными для прецизионной маркировки, гравировки, скрайбирования, сверления и микрорезки тонких материалов с чрезвычайно высокой точностью. По сравнению с волоконным лазером, хотя его средняя мощность может быть ниже, его мгновенный импульс энергии идеально подходит для применений, требующих эффекта «холодной обработки». Лазеры Nd:YVO с диодной накачкой более эффективны и имеют более длительный срок службы, чем традиционные лазеры Nd:YAG с ламповой накачкой.

- Основные области применения: Лазеры Nd:YAG/YVO — специалисты по микропрецизионной обработке. Они в основном используются в областях с высокими требованиями к точности и минимальному термическому повреждению, таких как электронная промышленность (скрайбирование пластин, маркировка печатных плат), производство медицинских приборов (резка стентов, кодирование инструментов), ювелирное дело (тонкая гравировка, сверление), а также ремонт и маркировка прецизионных пресс-форм. Они не предназначены для быстрой резки больших листов, но отлично справляются с задачами высокоточной обработки, требующими высокой добавленной стоимости.

4. Прямой диодный лазерный резак (DDL)

- Принцип работы: Прямой диодный лазер (DDL) – самый простой и эффективный тип лазера в принципе. Он состоит из большого количества полупроводниковых лазерных диодных кристаллов, объединенных в «линейки», которые затем собираются в массивы. При подаче электричества эти диоды напрямую преобразуют электрическую энергию в световую, излучая лазерное излучение. Это огромное количество отдельных лазерных лучей затем объединяется и объединяется в единый, мощный и пригодный к использованию выходной луч с помощью специальной оптики (например, с помощью методов формирования пучка и объединения поляризации). Этот процесс позволяет избежать использования промежуточных сред усиления, таких как оптоволокно или кристаллы, что делает его наиболее прямым.

- Основные преимущества и характеристики: Его главное преимущество — непревзойденная эффективность электрооптического преобразования, которая может достигать 50% и выше, что делает его самой энергоэффективной лазерной технологией на сегодняшний день. При этом его конструкция чрезвычайно компактна, прочна и высоконадёжна. Исторически его основной проблемой было более низкое качество луча по сравнению с волоконными лазерами, что приводило к большему фокусному пятну и меньшей плотности мощности. Однако благодаря быстрому технологическому прогрессу качество луча современных DDL значительно улучшилось, что значительно расширило их возможности в области резки.

- Основные области применения: Традиционно, благодаря форме луча и характеристикам распределения энергии, DDL-лазеры использовались преимущественно для лазерной сварки, наплавки и поверхностной термообработки (закалки), где они демонстрируют исключительные результаты. В последние годы, благодаря повышению качества луча, мощные DDL-лазеры начали появляться и на рынке резки металла, демонстрируя преимущества в плане стоимости и эффективности, особенно при резке пластин средней и большой толщины. Эта технология считается весьма перспективной и готова конкурировать с волоконными лазерами в более широком спектре областей применения в будущем.

Как выбрать правильный лазерный резак

Выбор правильного оборудования — это систематический процесс, требующий оценки с нескольких ключевых точек зрения:

1. Определите основные материалы для обработки:

Это основной фактор принятия решений.

- В первую очередь металлы: волоконный лазер , без сомнения, является лучшим выбором.

- В первую очередь неметаллы: CO₂-лазер — единственно правильный выбор.

- Смешанные металлы и неметаллы: оцените соотношение бизнеса. Если преобладают неметаллы, может быть достаточно CO₂-лазера, который также может обрабатывать тонкие металлы. Если важны оба варианта и бюджет позволяет, наиболее эффективным решением будет приобретение двух специализированных аппаратов (например, CO₂-лазера и маломощного волоконного лазера).

2.Оцените толщину обработки и требования к мощности:

Толщина вашего материала напрямую определяет необходимую мощность лазера. Более высокая мощность позволяет резать более толстые материалы или резать с большей скоростью при той же толщине. Обязательно запросите у поставщиков подробную «таблицу возможностей резки», чтобы убедиться, что выбранный вами уровень мощности эффективно охватывает более 80% диапазона толщин вашего предприятия.

3.Определите стандарты точности и качества:

Для обработки листового металла в целом точности волоконных и CO₂-лазеров более чем достаточно. Однако, если ваш бизнес предполагает микронную обработку, например, при производстве медицинских стентов или электронных чипов, то вам стоит обратить внимание на лазер Nd:YAG/YVO .

4. Рассчитайте общую стоимость владения (TCO):

Не стоит сосредотачиваться только на первоначальной цене покупки (капитальные затраты, CAPEX); крайне важно рассчитать долгосрочные эксплуатационные расходы (эксплуатационные расходы, OPEX).

- Волоконные/DDL-лазеры: первоначальные инвестиции могут быть выше, но расходы на электроэнергию, расходные материалы (практически отсутствуют) и техническое обслуживание чрезвычайно низки, что дает им явное преимущество в совокупной стоимости владения.

- Лазеры на CO₂: Первоначальные инвестиции могут быть ниже, но они требуют постоянных расходов на газ, электроэнергию (из-за более низкой эффективности) и обслуживание оптики.

Заключение

Не существует универсального лазерного резака. Волоконный лазер — чемпион в высокоскоростной обработке металлов, CO₂-лазер — незаменимый специалист по неметаллам, кристаллический лазер предназначен для высокоточной микрообработки, а прямой диодный лазер — высокоэффективное и перспективное новое направление.

Самое разумное инвестиционное решение основано на глубоком понимании текущих и будущих потребностей вашего бизнеса. Систематический анализ основных материалов, требований к толщине, стандартов точности и бюджета позволит вам точно подобрать технологию, которая обеспечит максимальную отдачу и долгосрочное конкурентное преимущество на рынке.

Часто задаваемые вопросы

1. Всегда ли более высокая мощность лазера лучше?

Не обязательно. Более высокая мощность означает более высокую закупочную цену и большее потребление электроэнергии во время работы. Если большая часть вашего бизнеса связана с резкой тонких листов, покупка слишком мощного станка — пустая трата денег. Разумный подход — выбрать мощность, которая покрывает основную сферу вашего бизнеса, но оставляет место для будущего роста.

2. Что такое «совокупная стоимость владения» (TCO) и почему она важнее первоначальной цены?

ССВ = Начальная цена покупки + Эксплуатационные расходы за весь срок службы (электричество, газ, расходные материалы, техническое обслуживание, оплата труда) - Остаточная стоимость оборудования. Оборудование, которое дёшево купить, но имеет высокие эксплуатационные расходы, может в конечном итоге стоить гораздо дороже оборудования, которое изначально было дороже, но имело очень низкие эксплуатационные расходы. Для промышленного производственного оборудования ССВ является истинным показателем его экономической эффективности.

3. Как обеспечивается безопасность промышленных лазерных резаков?

Все сертифицированные промышленные лазерные резаки должны соответствовать международным стандартам безопасности. Они, как правило, имеют полностью закрытый защитный кожух, предотвращающий распространение лазерного излучения и образующихся при обработке паров. Кроме того, станки оснащены предохранительными блокировками (отключающими лазерный луч при открытой дверце), кнопками аварийной остановки и сертифицированными смотровыми окнами, безопасными для лазерного излучения. Операторы должны пройти профессиональную подготовку и носить специальные защитные очки, рассчитанные на определённую длину волны лазера.

Поделиться этим постом: