В компании Hymson наш опыт основан на глубоком понимании передовых производственных технологий. Лазерная резка труб — краеугольный камень современного производства, обеспечивающий непревзойденную точность и эффективность. Это руководство представляет собой авторитетный обзор процесса, от первоначального проектирования в системе САПР до готового, безупречно изготовленного компонента. Мы рассмотрим технические нюансы настройки оборудования, оптимизации параметров и контроля качества, которые определяют превосходный результат.

Это не просто теоретическое руководство; это квинтэссенция нашего практического опыта в использовании новейших лазерных технологий для преобразования сложных конструкций в реальные, высококачественные детали с минимальными отходами материала и максимальной повторяемостью.

Что такое лазерная резка труб ?

Лазерная резка труб — это процесс термического разделения, при котором используется высокоэнергетический лазерный луч высокой мощности для резки, перфорации и формовки металлических труб и профилей. Процесс основан на расплавлении или испарении материала в определённой области. Одновременно соосная струя вспомогательного газа высокого давления, например, азота или кислорода, выталкивает расплавленный материал (рез) из зоны реза, что обеспечивает получение чистой кромки без заусенцев.

Основное преимущество этой технологии заключается в возможности создания сложных геометрических форм за одну операцию, часто исключая необходимость в последующих процессах, таких как сверление, распиловка или фрезерование. Такое объединение этапов производства значительно сокращает сроки изготовления и стоимость продукции, одновременно повышая структурную целостность. Высокая точность делает эту технологию незаменимой в отраслях с высокими стандартами качества, включая автомобилестроение, аэрокосмическую промышленность, медицинское оборудование и архитектурное строительство.

Пошаговый процесс лазерной резки труб

Безупречная лазерная резка требует систематического и тщательно контролируемого рабочего процесса. Наш процесс отточен для обеспечения оптимальных результатов на каждом этапе.

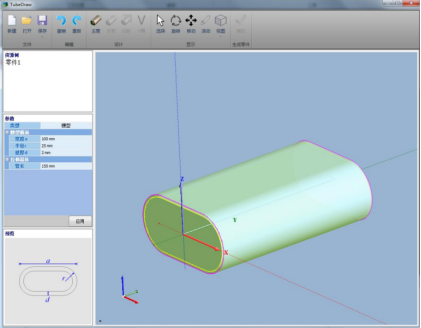

Проектирование и программирование (интеграция CAD/CAM): процесс начинается в цифровом формате. 2D- или 3D-модель создаётся с помощью системы автоматизированного проектирования (САПР). Этот цифровой чертеж затем импортируется в систему автоматизированного производства (CAM), которая преобразует проект в машиночитаемые инструкции (G-код). На этом этапе наши инженеры оптимизируют траекторию резки, последовательность и раскладку для максимального использования материала и минимизации времени цикла.

Подготовка и загрузка материала: труба-заготовка проверяется на наличие дефектов и чистоту. Затем она надежно загружается в автоматизированную систему зажима станка, которая захватывает, вращает и подает трубу с высокой точностью на протяжении всего процесса резки.

Настройка параметров: это критически важный этап, где опыт имеет первостепенное значение. Оператор задаёт ключевые параметры на контроллере ЧПУ в зависимости от типа материала, толщины стенки и желаемого качества кромки. К ним относятся:

- Мощность лазера (Вт): определяет энергию, подаваемую на материал.

- Скорость резки (м/мин): обеспечивает баланс между качеством резки и производительностью производства.

- Тип и давление вспомогательного газа (бар): имеют решающее значение для качества кромки и реакции материала.

- Фокусное положение: точная настройка точки схождения лазерного луча относительно поверхности материала.

- Выполнение и мониторинг в реальном времени: Станок начинает резку, прокалывая материал — это контролируемый импульс энергии для создания начального отверстия. Затем лазерная головка следует по запрограммированной траектории, заданной G-кодом, в то время как трубка точно вращается и продвигается системой перемещения. Современные системы, такие как используемые в Hymson, часто включают мониторинг в реальном времени для обеспечения стабильности.

- Снятие и финишная обработка детали: После резки готовая деталь отделяется от заготовки. Благодаря точности процесса и правильному использованию вспомогательного газа, детали, как правило, не требуют вторичного удаления заусенцев или финишной обработки и готовы к следующему этапу сборки или обработки.

Критическая роль вспомогательных газов

Выбор вспомогательного газа имеет основополагающее значение для качества окончательного реза.

- Азот (N₂): Азот, как инертный газ, используется для «чистой резки» или «резки плавлением». Он предотвращает окисление кромки реза, что крайне важно для таких материалов, как нержавеющая сталь и алюминий, где требуется блестящая, готовая к сварке и устойчивая к коррозии поверхность. В компании Hymson мы инвестировали в производство азота на месте, что гарантирует бесперебойность поставок и высокую чистоту, гарантируя соблюдение сроков и качества проекта без каких-либо внешних зависимостей.

- Кислород (O₂): используется в основном для мягкой (углеродистой) стали. Кислород вызывает экзотермическую реакцию, которая способствует процессу резки, позволяя значительно увеличить скорость. Однако он оставляет на кромке тонкий оксидный слой.

Процесс САПР для лазерной резки труб

Основой каждой точной детали, вырезанной лазером, является грамотно разработанный CAD-файл. Наши инженеры-конструкторы используют передовое программное обеспечение для создания подробных 3D-моделей, которые позволяют полностью визуализировать и моделировать конечный компонент. Этап цифрового прототипирования критически важен для выявления потенциальных производственных проблем, оптимизации геометрии детали с точки зрения прочности и веса, а также обеспечения идеальной посадки и функциональности в сборочных узлах.

Файл CAD — это больше, чем просто чертеж; он содержит все геометрические данные, необходимые программному обеспечению CAM для построения эффективной траектории резки. Такие детали, как расположение отверстий, размеры пазов и сложные торцевые разрезы, определяются с допусками, часто измеряемыми в микрометрах. Окончательный проект экспортируется в совместимый формат (например, STEP, DXF, DWG) и передается в систему управления лазерного станка, устраняя разрыв между конструкторским замыслом и физической реальностью.

Что такое станок для лазерной резки?

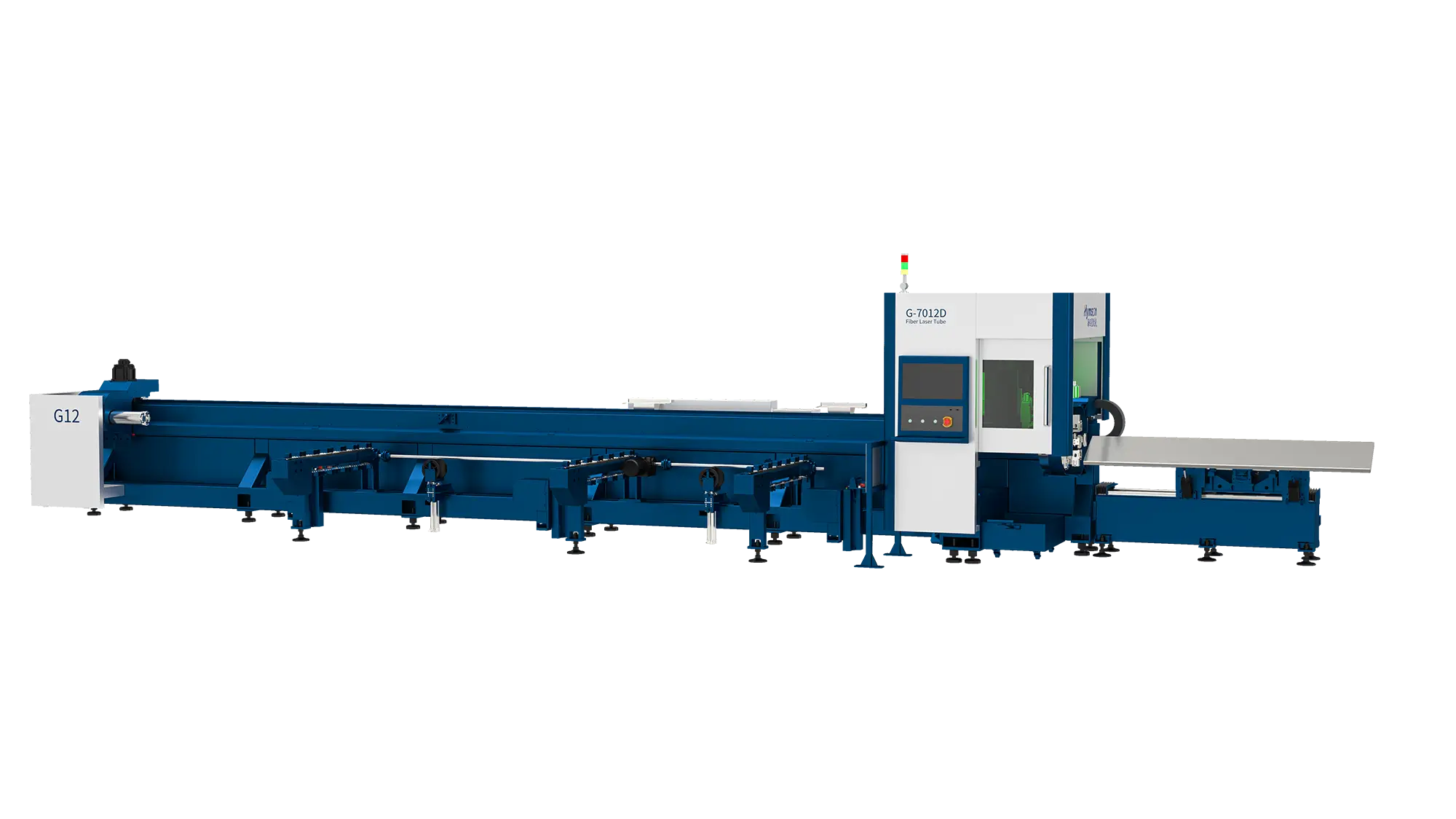

Станок для лазерной резки — это сложный станок с ЧПУ (числовым программным управлением), который направляет мощный лазерный луч через оптическую систему для резки материалов. Он объединяет в себе источник лазерного излучения, систему управления движением, систему подачи материала и контроллер ЧПУ. Его универсальность позволяет обрабатывать широкий спектр материалов и форм с такой точностью и скоростью, которые недоступны традиционным методам механической резки.

Как работает станок для лазерной резки?

Станок работает по простому принципу, реализованному с исключительной точностью. Источник лазерного излучения, обычно волоконный или CO₂-резонатор, генерирует мощный когерентный луч света. Этот луч передаётся через ряд зеркал или оптоволоконный кабель в лазерную головку. Внутри головки расположена фокусирующая линза, которая концентрирует энергию луча на крошечной точке на поверхности материала. Интенсивная тепловая энергия мгновенно расплавляет или испаряет материал. Система перемещения станка, управляемая ЧПУ, перемещает лазерную головку и/или заготовку по запрограммированной траектории для создания желаемой формы, в то время как струя вспомогательного газа удаляет расплавленные частицы.

Основные компоненты станка лазерной резки

- Источник лазера (резонатор): сердце машины; генерирует лазерный луч (например, волоконный лазер, CO₂-лазер).

- Система подачи луча: оптика (зеркала, линзы или оптоволоконный кабель), которая направляет луч к режущей головке.

- Режущая головка: вмещает финальную фокусирующую линзу и сопло для вспомогательного газа.

- Контроллер ЧПУ: компьютер, который интерпретирует программу и управляет движениями станка и параметрами лазера.

- Система движения: высокоточные двигатели и приводы, перемещающие режущую головку и/или заготовку.

- Система перемещения материалов: включает в себя загрузочный механизм и зажимные приспособления, которые удерживают и манипулируют трубой.

- Система вспомогательного газа: регулирует и подает выбранный газ в режущую головку.

- Система охлаждения (чиллер): поддерживает оптимальную рабочую температуру для лазерного источника и оптики.

Заключение

Освоение процесса лазерной резки труб необходимо любому производителю, стремящемуся к точности, эффективности и качеству. Это синтез передового цифрового проектирования, надёжных технологий и глубоких знаний технологического процесса. От критического этапа САПР до выбора правильного вспомогательного газа — каждый этап имеет решающее значение для получения конечного продукта, отвечающего самым высоким требованиям. Hymson продолжает инвестировать в эту технологию и совершенствовать её, предоставляя нашим партнёрам надёжное, авторитетное и экспертное решение для самых сложных производственных задач.

Часто задаваемые вопросы

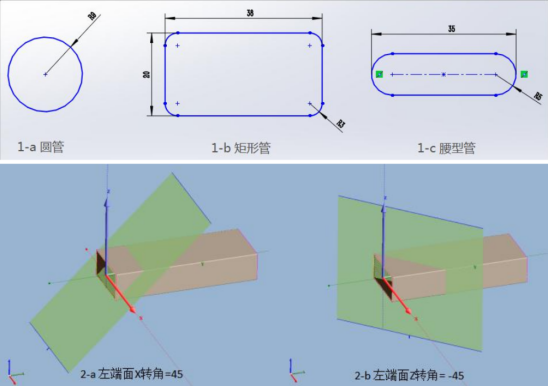

1. Какие типы материалов и профилей можно резать трубчатым лазером?

Трубчатый лазер может резать широкий спектр металлов, включая нержавеющую сталь, углеродистую (мягкую) сталь, алюминий, латунь и медь. Он может обрабатывать различные профили, такие как круглые, квадратные, прямоугольные и овальные трубы, а также открытые профили, такие как уголки и С-образные швеллеры.

2. Чем лазерная резка труб отличается от традиционных методов, таких как распиловка и сверление?

Лазерная резка труб обладает значительными преимуществами. Это одномашинный процесс, позволяющий выполнять несколько операций (резку, сверление, прорезку пазов, резку под углом) за один установ, что значительно сокращает время производства. Лазерная резка обеспечивает превосходную точность, чистые кромки, не требующие удаления заусенцев, и позволяет создавать гораздо более сложные геометрические формы, чем традиционные методы.

3. Какова типичная толщина стенки, которую может обрабатывать трубчатый лазер?

Максимальная толщина стенки зависит от мощности лазера и типа материала. Например, мощный волоконный лазер Hymson обычно может резать нержавеющую сталь толщиной до 10–12 мм, а мягкую сталь — до 20–25 мм, хотя это лишь общие рекомендации. Оптимальная толщина с точки зрения скорости и качества обычно находится в нижнем или среднем диапазоне.

4. Почему для резки нержавеющей стали часто предпочитают использовать азот?

Азот — инертный газ, то есть он не вступает в реакцию с расплавленной нержавеющей сталью во время резки. Это предотвращает окисление, обеспечивая чистую, яркую серебристую кромку без следов изменения цвета. Такое покрытие без оксидов критически важно для применений, требующих высококачественных сварных швов или безупречного внешнего вида.

5. Насколько важен исходный файл САПР для качества конечного продукта?

Файл CAD крайне важен: он служит основой для всего процесса. Любые неточности или конструктивные недостатки в модели CAD будут напрямую учтены в конечном изделии. Правильно подготовленный файл, оптимизированный для лазерной резки, обеспечивает точность размеров, эффективное использование материала и помогает предотвратить ошибки резки, что является залогом высокого качества результата.

Поделиться этим постом: