На высококонкурентном рынке металлообработки такие основные проблемы, как нестабильная точность резки, медленная переналадка сложных деталей и низкая эффективность из-за чрезмерного ручного вмешательства, препятствуют росту бизнеса. Простое увеличение рабочего времени или увеличение численности персонала больше не является приемлемым решением. Модернизация оборудования для радикального повышения производительности стала насущной необходимостью. В этой статье представлен углубленный анализ на примере станков для резки волоконным лазером Hymson , чтобы показать, как систематическая модернизация оборудования, программного обеспечения и технологических процессов может привести к качественному скачку как в плане точности, так и в плане эффективности.

Структура оценки стоимости модернизации оборудования

Оценка стоимости модернизации оборудования требует не только анализа цены покупки. Необходимо разработать многомерную модель:

Четыре основных показателя:

- Точность: напрямую определяет качество продукции и показатели приемки.

- Эффективность: влияет на циклы поставки заказов и производительность за единицу времени.

- Выход: прямой результат высокой точности и стабильности, снижающий количество брака.

- Использование материала: интеллектуальная раскладка и точная резка сводят к минимуму отходы листового металла.

- Рентабельность инвестиций (ROI): рассчитывается по формуле (увеличение стоимости продукции + экономия затрат на материалы/труд) / инвестиции в оборудование для прогнозирования периода окупаемости.

- Скрытые затраты: Частые простои из-за ремонта, высокое энергопотребление старого оборудования и переделки, вызванные недостаточной точностью, — все это скрытые затраты, которые необходимо учитывать.

Ключевое оборудование, влияющее на точность и эффективность лазерной резки

Аппаратное обеспечение — основа производительности. Высокая точность и эффективность превосходного лазерного резака достигается за счёт полной интеграции ключевых компонентов.

- Высокая жёсткость станины: модели Hymson оснащены усовершенствованной сварной станиной с шип-пазом, прошедшей высокотемпературный отжиг для устранения сварочных напряжений. Такая конструкция обеспечивает долговременную прочность, высокую точность и долговечность станка, создавая стабильную платформу для микронной точности.

- Лёгкий, высокопрочный портал: запатентованная конструкция портала из тянутого алюминия обеспечивает малую массу, высокую прочность на разрыв и превосходные динамические характеристики. Это позволяет осям X/Y развивать максимальное ускорение до 1,5g и максимальную скорость 169 м/мин (данные для некоторых моделей среднего формата), что значительно сокращает время перемещения без резки.

- Технология активной термокомпенсации: это ключевая технология для поддержания долговременной стабильности. Она эффективно компенсирует влияние тепловой деформации на параллельность направляющих при длительной эксплуатации, обеспечивая стабильную точность резки и точность позиционирования по осям X/Y ±0,03 мм/м и повторяемость ±0,02 мм/м.

- Серводвигатели известных марок: энкодеры высокого разрешения в сочетании с серводвигателями и приводами известных марок необходимы для обеспечения быстрого реагирования и точного позиционирования.

Синергетические обновления программного обеспечения и процессов

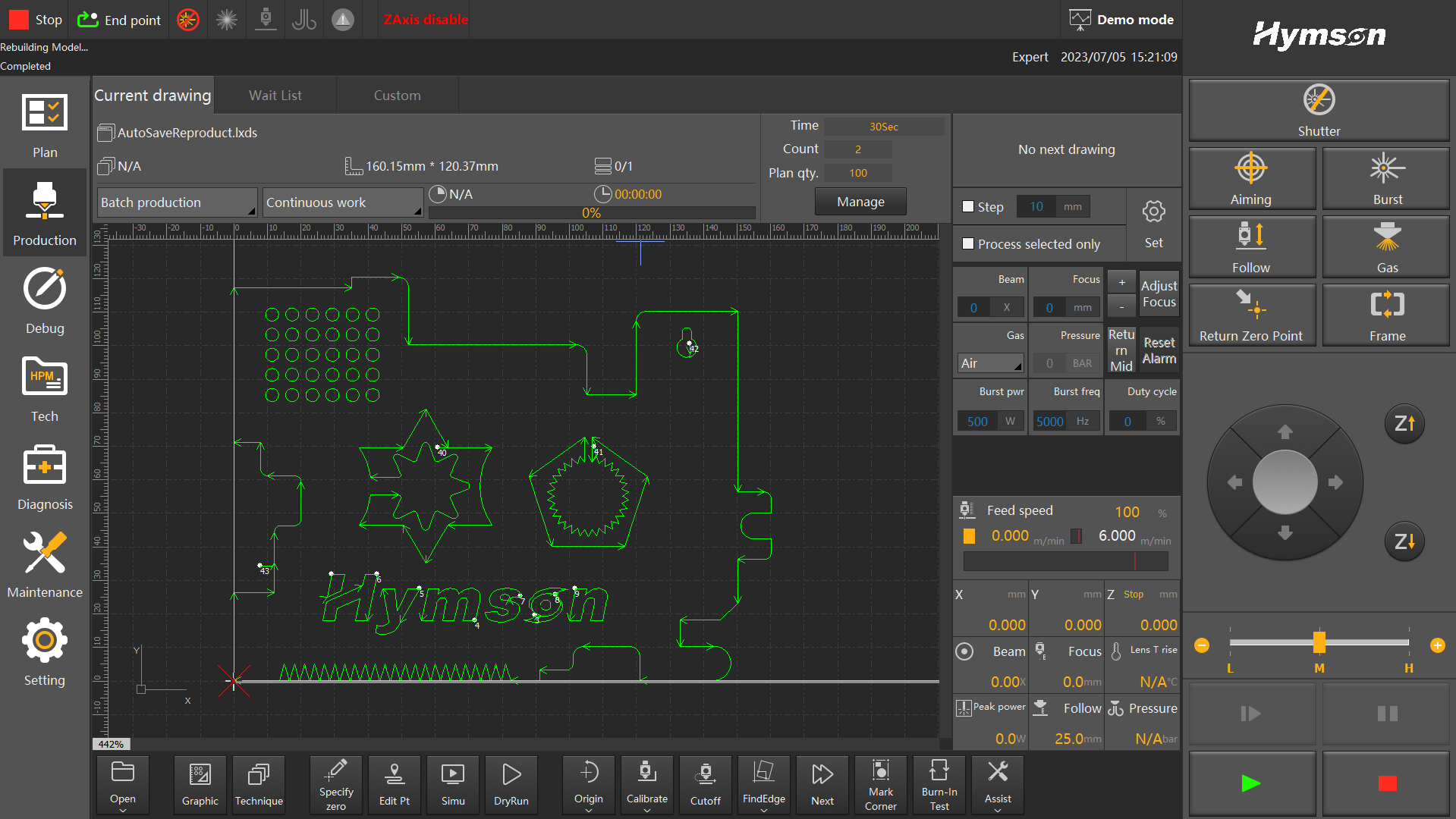

Если оборудование — это тело, то программное обеспечение — это мозг. Передовая система ЧПУ — ключ к раскрытию полного потенциала оборудования.

- Усовершенствованная система управления: система управления FSCUT, используемая в этих передовых машинах, основанная на архитектуре Windows 10 и платформе управления по шине EtherCAT, имеет время отклика ≤100 мкс. Это больше, чем просто интерфейс; это «супермозг», объединяющий управление производством, управление процессами, интеллектуальную помощь и модульную диагностику.

- Интерфейсы для автоматизации: Система может легко подключаться к автоматизированным системам погрузки/разгрузки, интеллектуальным складам и другим автоматизированным производственным линиям, открывая производителям возможность перехода от автономных интеллектуальных машин к полностью автоматизированным «фабрикам без света».

Обеспечение качества и стабильности

- Зональная система вентиляции: эта система использует интеллектуальную сегментированную вытяжку дыма с управлением движения режущей головки. Клапаны в определённой зоне открываются только при работе режущей головки в этой зоне, что обеспечивает более эффективное удаление пыли благодаря сокращению пути и концентрированному потоку воздуха. Это защищает как рабочую среду, так и оптические компоненты, такие как линзы.

- Профилактическое обслуживание: современное оборудование часто включает функции самодиагностики, такие как модульная диагностика и обслуживание в системе FSCUT. Это помогает пользователям быстро выявлять проблемы, а в сочетании с плановыми проверками оптического тракта и обслуживанием системы охлаждения минимизирует незапланированные простои.

История успеха: переход от традиционного к интеллектуальному производству

Фон:

Компания, занимающаяся прецизионным изготовлением изделий из листового металла, столкнулась с трудностями при использовании устаревшего оборудования: точность снизилась до ±0,1 мм, а скорости снизились, что затрудняло удовлетворение требований требовательных клиентов к точности и срокам поставки.

- Модернизация: Они представили один из новых высокомощных лазерных режущих станков компании Hymson.

- Сравнение данных:

- Точность: точность позиционирования увеличилась с ±0,1 мм до ±0,03 мм/м, а повторяемость достигла ±0,02 мм/м. Выход годных изделий с первого прохода увеличился на 30%.

- Эффективность: максимальная скорость позиционирования увеличилась с 60 м/мин до 169 м/мин, а максимальное ускорение возросло до 1,5g, что привело к повышению общей эффективности обработки более чем на 30%.

- Автоматизация: подключив простое загрузочно-разгрузочное устройство через усовершенствованную систему управления, они добились непрерывного производства, сократив время ожидания при погрузочно-разгрузочных работах на 55%.

Распространенные ошибки и снижение рисков

- Заблуждение «только мощности»: высокая мощность не всегда означает высокую эффективность и точность. Динамические характеристики машины и скорость реакции системы управления одинаково важны.

- Игнорирование программного обеспечения: игнорирование простоты использования, совместимости и интеллектуальности системы управления может помешать раскрытию всего потенциала оборудования.

- Отсутствие комплексного планирования: неспособность учесть планировку цеха (например, крупноформатный станок может занимать площадь 20 м x 7 м) и пути модернизации автоматизации может привести к дорогостоящим вторичным модификациям.

Контрольный список оценки поставщика

- Техническая мощь: обладают ли они основными технологиями, такими как активная термокомпенсация и запатентованные портальные конструкции?

- Полнота линейки продукции: могут ли они предложить полный спектр решений, от столов длиной от 3 до 8 м и мощностью от 3 до 80 кВт?

- Обслуживание и поддержка: Имеют ли они отзывчивую локальную сервисную сеть и возможности удаленной диагностики?

- НИОКР и итерации: инвестирует ли поставщик постоянно в НИОКР, гарантируя вашему оборудованию возможность модернизации в будущем?

Заключение. Модернизация оборудования для лазерной резки — это системный проект, требующий комплексной оценки всех аспектов: от жёсткости и динамики оборудования до интеллектуальности и открытости программного обеспечения, а также постоянной оптимизации процесса. Выбор оборудования, такого как передовые станки Hymson , сочетающие в себе высокую точность, эффективность и автоматизацию на этапе проектирования, — мудрый шаг для производственных предприятий, позволяющий им выделиться и добиться устойчивого роста на конкурентном рынке.

Поделиться этим постом: